چربی گیر

چربی گیر یکی از مهمترین تجهیزات در تصفیه فاضلاب رستورانهای بزرگ، کارخانجات لبنی و سایر واحدهایی است که پساب خروجی از آنها دارای چربی محلول و نامحلول می باشد.

هدف از استفاده از چربیگیر، جمعآوری و کاهش میزان چربیها، روغنها و گریسها (FOG) است که وارد شبکه فاضلاب اصلی میشوند. ورود این مواد به سیستم فاضلاب در طول زمان میتواند باعث انسداد، ایجاد بوی نامطبوع و جلب آفات شود.چربیگیرها به صورت تلههایی طراحی شدهاند که به زبان ساده، جعبههایی هستند که در مسیر خروجی فاضلاب از سینکها و دیگر تجهیزات آشپزخانه به سیستم فاضلاب نصب میشوند. این دستگاهها تنها برای مدیریت فاضلاب آشپزخانه طراحی شدهاند و نباید فاضلاب منابع دیگر مانند توالت به آنها وارد شود.

چربیگیر چگونه عمل میکند؟

چربیگیرها بر اساس این اصل کار میکنند که چربیها، روغنها و گریسها (FOG) روی سطح آب شناور میشوند و ذرات جامد تهنشین میگردند. بافلهای تعبیهشده در داخل محفظه، سرعت جریان فاضلاب ورودی از سینکهای آشپزخانه را کاهش میدهند. این کاهش سرعت فرصتی برای تهنشینی فراهم میکند که در آن، روغن، آب و ذرات غذایی از یکدیگر جدا میشوند.در قسمت خروجی چربیگیر، مکانیزمی وجود دارد که از عبور مستقیم FOG و ذرات غذایی به همراه آب تصفیهشده جلوگیری میکند. زبالهها به مرور زمان درون چربیگیر جمع میشوند و نیاز به سرویس و تخلیه منظم دارند تا بهصورت ایمن و مطابق با ملاحظات زیستمحیطی دفع شوند.

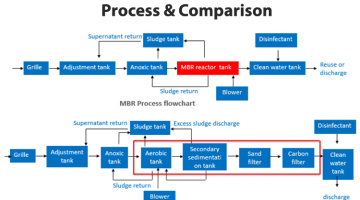

چربیگیرها بسته به نوع و حجم فاضلاب در انواع مختلفی طراحی شدهاند. در مواردی که حجم فاضلاب زیاد بوده یا ترکیبات پیچیدهتری مانند چربیهای صنعتی و ذرات معلق سنگین وجود داشته باشد، از چربیگیرهای صنعتی پیشرفته استفاده میشود. دستگاههایی مانند چربیگیر API، CPI و DAF، با فناوریهای خاص و عملکردی دقیقتر، برای مدیریت فاضلاب در صنایع بزرگ نظیر نفت و گاز، پتروشیمی و کارخانههای تولیدی طراحی شدهاند. در ادامه به بررسی این دستگاهها و نحوه عملکرد آنها میپردازیم.

چربی گیر API

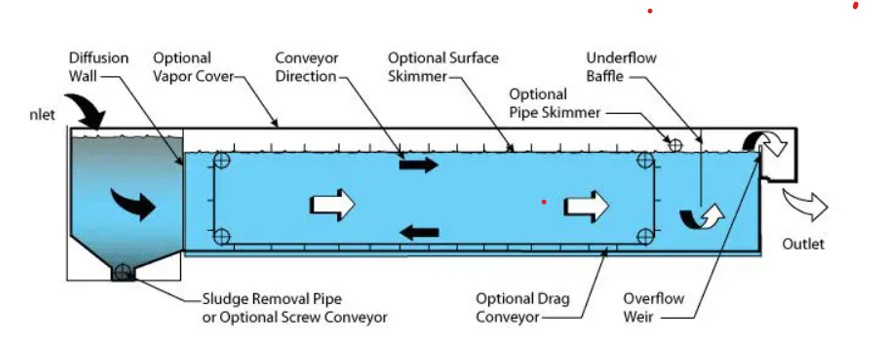

چربی گیر API (American Petroleum Institute) یکی از رایج ترین دستگاه های حذف روغن و نفت از آب می باشد که در پالایشگاه ها کاربرد گسترده ای دارند. طراحی و ساخت چربی گیر API بر اساس قانون استوک و اختلاف دانسیته ذرات جامد و مایع صورت گرفته و در محیط هایی با دمای بیش از 5 درجه سانتی گراد راندمان بالایی دارد.

پکیج چربیگیر API چیست؟

یکی از بزرگترین چالشهایی که پالایشگاهها و کارخانجات صنعتی با آن مواجه هستند، وجود روغن، نفت و ذرات کلوئیدی در آب است. این مواد نه تنها به محیط زیست آسیب میزنند، بلکه باعث اختلال در عملکرد دستگاهها و روند تولید محصولات میشوند. برای مقابله با این مشکل، موسسه نفت آمریکا استانداردهایی را ارائه کرده و سیستمها و دستگاههای چربیگیر ویژهای طراحی و تولید نمودهاند. پکیج چربیگیر API یک سیستم جداسازی ذرات چربی از آب است که بر اساس اختلاف چگالی بین ذرات مایع و جامد عمل میکند. در این سیستم، ذرات کلوئیدی مانند روغن، نفت و گریس که وزن کمتری نسبت به آب دارند، به سطح آب صعود کرده و ذرات سنگینتر تهنشین میشوند.

سیستمهای چربیگیر API از سال 1933 در پالایشگاههای آمریکا و به تدریج در سایر نقاط دنیا مورد استفاده قرار گرفتهاند. این سیستمها با استفاده از قانون استوک، کارایی بالایی در حذف مواد کلوئیدی و جامدات معلق با اندازه کمتر از 150 میکرون دارند.

:

روش کار سیستم چربیگیر فاضلاب API

در طراحی و ساخت پکیج چربیگیر API، قانون استوک به عنوان مبنای اصلی عمل میکند. فرآیند کار به این صورت است:

فاضلاب از طریق دریچههای ورودی وارد دستگاه API میشود و برای مدت زمان مشخصی که در مرحله طراحی تعیین شده، در مخزن نگهداری میگردد.

با توجه به وزن و اندازه هر یک از ذرات کلوئیدی و جامد موجود در آب، ذرات در مدت زمانهای متفاوت حرکت میکنند. ذرات روغنی که وزن سبکتری نسبت به آب دارند، به سطح آب میآیند، در حالی که مواد جامد به دلیل وزن سنگینتر، به کف مخزن تهنشین میشوند.

همانند چربیگیر DAF، ذرات روغنی تجمع یافته در سطح آب بهصورت دورهای توسط اسکیمرها جمعآوری شده و به بیرون از دستگاه منتقل میشوند.

مواد جامد سنگین تهنشین شده در کف دستگاه نیز توسط پمپهای لجنکش مخصوص جمعآوری شده و به خارج از دستگاه انتقال مییابند.

آب بدون ذرات روغنی که در لایه میانی دستگاه قرار دارد، از طریق دریچههای مخصوص به بیرون منتقل میشود.

در صورتی که ذرات روغن کوچکتر از 150 میکرون در آب موجود باشد، پس از طی مراحل تصفیه در سیستم API، آب وارد چربیگیرهای دیگری مانند DAF میشود تا ذرات ریزتر نیز حذف شوند و کیفیت آب بهبود یابد. لازم به ذکر است که این مرحله بستگی به نوع و شرایط محل استفاده چربیگیر دارد و ممکن است در برخی موارد به این مرحله نیاز نباشد.

مزایای دستگاه چربی گیر API

استفاده از سیستم های حذف ذرات روغنی از آب API علیرغم وجود محدودیت هایی که در آنها وجود دارد، مزایای زیادی داشته و به همین خاطر در محیط هایی با فاضلاب نسبتا کم می تواند گزینه مناسبی برای تصفیه به شمار رود. از مهم ترین مزایای این دستگاه ها می توان به طراحی آسان در مدت زمان کم اشاره نمود. علاوه براین، این گروه از تجهیزات تصفیه فاضلاب مصرف انرژی پایینی داشته و برای محیط هایی با دمای بالاتر از 5 درجه سانتی گراد و ذرات با اندازه کمتر از 150 میکرون راندمان مناسبی دارند.

چربی گیر CPI

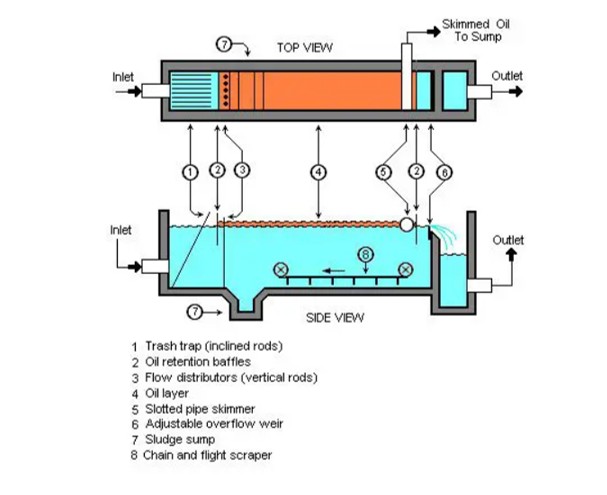

پکیج چربیگیر CPI یکی از انواع جداکنندههای ثقلی است که در صنایع مختلف برای جداسازی روغن و چربی از آب استفاده میشود. دستگاه چربیگیر CPI یا Corrugated Plate Interceptor به دلیل ویژگیهای پیشرفتهتر و کارایی بالاتر نسبت به مدلهای قبلی مانند API، در حال حاضر بیشتر مورد توجه و استقبال قرار گرفته است. این سیستم با استفاده از صفحات موجدار (Corrugated Plates) بهطور مؤثری سرعت جداسازی چربیها را افزایش میدهد و بهویژه در صنایع با حجم بالای فاضلاب و چربیهای معلق سنگین، عملکرد بسیار بهتری از خود نشان میدهد.

پکیج چربیگیر CPI چیست؟

پکیج چربیگیر به روش CPI یکی از سیستمهای پیشرفته جداسازی ذرات کلوئیدی موجود در فاضلابهای صنعتی، آبهای دریایی و محیطهای پالایشگاهی است که بر اساس قانون استوکس و تفاوت چگالی ذرات طراحی شده است. در این سیستم، فرآیند جداسازی با استفاده از صفحات موازی و مورب داخل مخزن انجام میشود. مهمترین تفاوت میان CPI و API، در نوع چینش صفحات است، بهطوریکه در CPI از صفحات مورب با زاویه 45 یا 60 درجه استفاده میشود. هنگامی که فاضلاب ورودی به دستگاه با این صفحات برخورد میکند، ذرات با چگالی بیشتر روی صفحات قرار میگیرند و به سمت پایین مخزن حرکت میکنند، در حالی که ذرات سبکتر به سطح فاضلاب منتقل میشوند. این روش بهگونهای طراحی شده است که قادر است ذرات روغنی را که حداقل اندازه 50 میکرون دارند، از قطرات آب جدا کند.

یکی از مسائل کلیدی در طراحی و ساخت پکیج چربیگیر CPI، انتخاب جنس و مواد ساخت صفحات مورب و موازی است. این صفحات معمولاً از فیلترهای شیشهای ساخته شدهاند که با پلیاسترهای رزینی تقویت میشوند تا راندمان جداسازی را افزایش دهند. در برخی موارد، صفحات از پلاستیک تقویتشده با لایههای رزینی نیز استفاده میشود.

روش کار دستگاه چربیگیر CPI

طرز کار دستگاه چربیگیر به روش CPI شباهت زیادی به سیستمهای چربیگیر API دارد. فرآیند تصفیه و جداسازی ذرات روغنی در این دستگاه به شرح زیر است:

- ورود فاضلاب به دستگاه: آب یا فاضلاب با مواد کلوئیدی محلول وارد دستگاه CPI میشود.

- هدایت جریان به صفحات مورب: جریان فاضلاب بهطور آرام به سمت صفحات مورب با زاویه 45 تا 60 درجه هدایت میشود.

- جداسازی ذرات: هنگام برخورد فاضلاب با صفحات تقویتشده توسط لایههای رزینی، ذرات جامد معلق به ته مخزن منتقل میشوند. ذرات روغن، گریس و سایر مواد با چگالی کمتر از آب به سطح مخزن صعود میکنند.

- جمعآوری ذرات روغنی: ذرات روغنی تجمع یافته بر روی سطح آب توسط اسکیمرهای مخصوص جمعآوری شده و به بیرون از دستگاه انتقال مییابند.

- تخلیه ذرات جامد: ذرات جامد تهنشینشده در کف دستگاه توسط لجنکشها تخلیه میشوند.

- تخلیه آب زلال: در نهایت، آب تصفیهشده و بدون ذرات چربی از دستگاه تخلیه میشود.

با توجه به استانداردهای بهکاررفته در طراحی پکیج چربیگیر CPI، این دستگاه قادر به جداسازی ذراتی با اندازه حداقل 50 میکرون است. البته، قدرت جداسازی ذرات بستگی به شرایط دمایی محیط دارد؛ بهطور خاص، در دماهای پایینتر از 5 درجه سانتیگراد، کارایی دستگاه در جداسازی ذرات روغنی به میزان قابل توجهی کاهش مییابد.

مزایای سیستم چربیگیر CPI

سیستم چربیگیر CPI به دلیل مزایای متعددی که دارد، نسبت به سایر جداکنندههای ثقلی کاربرد گستردهتری یافته است. برخی از مهمترین مزایای این دستگاه عبارتند از:

- راندمان بالا: حذف ذرات روغنی و کلوئیدی با اندازه حداقل 50 میکرون با کارایی بالا.

- مصرف انرژی کم: جداسازی ذرات مایع و جامد از فاضلاب با مصرف انرژی بهینه.

- هزینه پایین ساخت و نصب: طراحی، ساخت، نصب و راهاندازی ارزان و سریع.

- تعمیر و نگهداری آسان: فرآیند تعمیر و نگهداری با هزینه کم و زمان کم.

- عملکرد سریع: جداسازی ذرات در زمان کوتاه بهدلیل استفاده از صفحات مورب و موازی در مخزن.

- فضای کم: نیاز به فضای محدود برای نصب و راهاندازی.

- زلالسازی بدون بوی نامطبوع: تصفیه فاضلاب بدون ایجاد بوی بد.

- کارایی بالا در شرایط مختلف: عملکرد مؤثر در شرایط محیطی متنوع.

- انعطافپذیری در ارتقا: بهبود کارایی دستگاه با افزودن صفحات جدید بدون نیاز به طراحی مجدد.

- عدم نیاز به خاموشی: دستگاه نیازی به خاموشی برای تعمیر ندارد.

- قابلیت طراحی اختصاصی: امکان طراحی و ساخت دستگاه چربیگیر CPI متناسب با نوع فاضلاب.

- تخلیه آسان لجن: جمعآوری و تخلیه لجن تهنشینشده و لایههای روغنی به سادگی.

با این حال، برخلاف سیستمهای API که قادر به جداسازی ذرات روغنی و جامد با اندازه حداقل 150 میکرون هستند و تعمیر و ارتقای آنها نیاز به زمان و هزینه بیشتری دارد، سیستمهای CPI از نظر کارایی و هزینه مقرونبهصرفهتر بوده و به همین دلیل بهطور فزایندهای در بسیاری از صنایع جایگزین API میشوند.

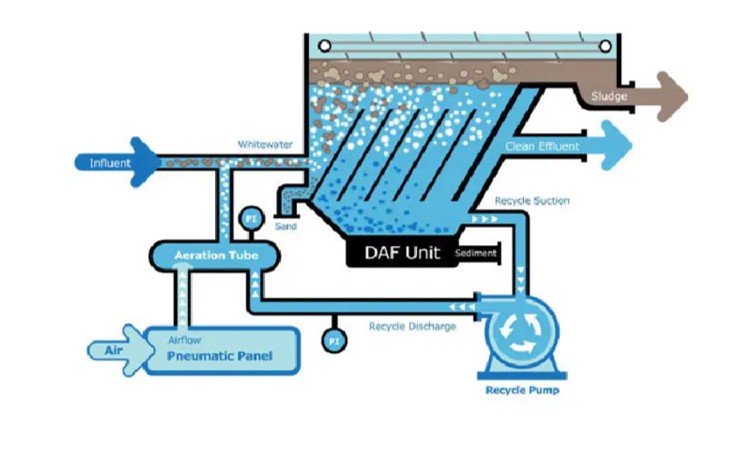

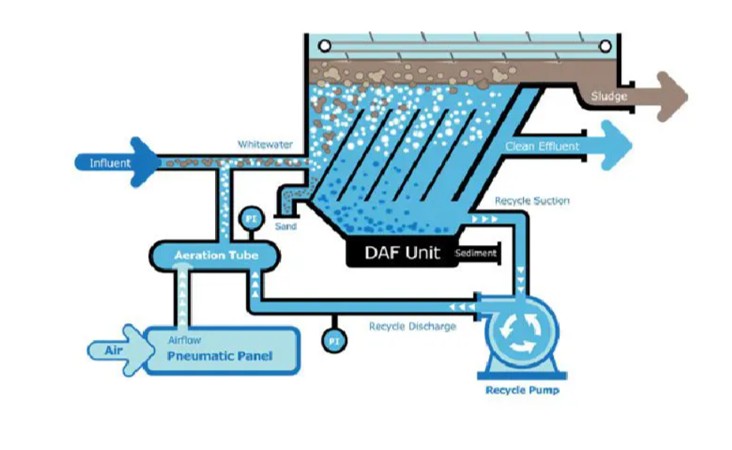

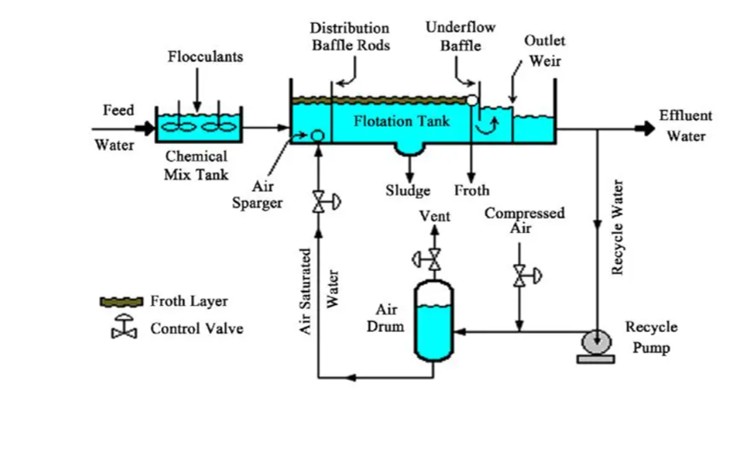

چربیگیر فاضلاب DAF (Dissolved Air Flotation) یک فرآیند تصفیه است که در آن آلایندهها و ذرات کلوئیدی معلق در فاضلاب با تزریق هوای فشرده به پساب حذف میشوند. در این سیستم، حبابهای ریز هوا به ذرات کلوئیدی چسبیده و باعث شناور شدن آنها به سطح فاضلاب میگردند. سپس ذرات شناور توسط اسکیمر جمعآوری شده و به یک مخزن لجن تخلیه میشوند. سیستم DAF به دلیل راندمان بسیار بالای خود، در صنایع مختلفی از جمله پالایشگاههای نفت و گاز، کارخانجات صنایع غذایی و مواد شیمیایی کاربرد گستردهای دارد.

طرز کار دستگاه چربیگیر DAF

در طراحی دستگاه چربیگیر فاضلاب DAF، چند گام کلیدی برای حذف روغن و ذرات کلوئیدی معلق در آب در نظر گرفته میشود که شامل موارد زیر است:

- تزریق هوای فشرده: هوای فشرده به مخزن حاوی فاضلاب و آب وارد میشود و در نتیجه، حبابهای ریز در سیال ایجاد میگردند.

- چسبیدن حبابها به ذرات: حبابهای ایجادشده به ذرات کلوئیدی معلق در مایع چسبیده و آنها را به سمت بالاترین سطح سیال منتقل میکنند.

- جمعآوری ذرات سطحی: ذرات روغنی و کلوئیدی که به سطح مایع آمدهاند، توسط اسکیمرها جمعآوری و به مخزن نگهداری منتقل میشوند.

افزایش راندمان سیستم:

برای بهبود عملکرد دستگاه DAF، بهویژه در مواردی که ذرات معلق دارای بار الکتریکی باشند، استفاده از مواد منعقدکننده (مانند پلیمرها) توصیه میشود. این فرآیند شامل مراحل زیر است:

- افزودن مواد منعقدکننده: مواد منعقدکننده به پساب ورودی تزریق میشوند تا بار ذرات خنثی شود و ذرات بهراحتی به یکدیگر بچسبند.

- اختلاط بهتر: به منظور اختلاط بهتر، از لولههای مارپیچی استفاده میشود که در آن مواد منعقدکننده در چند مرحله به سیال تزریق شده و هوا نیز تحت فشار وارد این لولهها میشود.

این روش باعث میشود ذرات معلق بهصورت مؤثرتری شناور شوند و راندمان چربیگیر DAF به حداکثر برسد.

فرآیند آب تمیز در سیستم چربیگیر DAF

در سیستم چربیگیر DAF، بخشی از آب تصفیهشده و زلال به لولههای فلوکولاتور هدایت شده و بخشی دیگر مستقیماً به واحد شناورسازی بازمیگردد. آب اضافی که به طور کامل تصفیه شده است، از سیستم خارج میشود. زلال بودن آب خروجی، معیاری کلیدی برای ارزیابی عملکرد صحیح این سیستم به شمار میرود.

جایگزینی تانکهای انعقاد و لختهسازی

در برخی موارد، به جای لولههای فلوکولاتور، از تانکهای انعقاد و لختهسازی استفاده میشود. در این روش:

- مخلوط مواد منعقدکننده و پساب: مواد منعقدکننده به مدت حدود 5 دقیقه با فاضلاب در تانک انعقاد مخلوط میشوند.

- تزریق به سیستم DAF: پس از فرآیند انعقاد، پساب به داخل واحد DAF هدایت میشود.

این رویکرد زمانی بر لولههای فلوکولاتور ارجحیت دارد که:

- پساب ورودی نیاز به خنثیسازی داشته باشد.

- زمان کافی برای فرآیند خنثیسازی در دسترس باشد.

- کاربر بتواند فرآیند را بهسادگی کنترل کند.

به همین دلیل، استفاده از تانکهای انعقاد و لختهسازی میتواند گزینهای مناسب برای شرایط خاص باشد و عملکرد بهینهای را ارائه دهد.

مزایای چربی گیر فاضلاب DAF

اصلی ترین دلیل کاربرد گسترده این نوع از تجهیزات چربی گیری فاضلاب ، مزایای متعدد و برتری های آن نسبت به سایر تجهیزات این حوزه می باشد. مهم ترین مزایا DAF عبارتند از:

- طراحی، ساخت و تولید DAF با توجه به کاربرد آن در مدت زمان کوتاه

- ارزان بودن قیمت چربی گیر DAF

- مقاومت بالا در برابر خوردگی

- نصب و تعمیر آسان با هزینه کم

- نیاز به فضای کم برای نصب

- راندمان و کارایی بالا در حذف مواد کلوئیدی و ذرات معلق در فاضلاب

- تصفیه فاضلاب با بوی اندک

- کاربرد زیاد در صنایع مختلف